Василевская Е.М.

ООО «Экспотехвзрыв»

Баллиститные твердые топлива, получают в результате технологического цикла и используются в качестве беспламенного топлива для неуправляемых ракетных систем, в качестве быстрогорящих высокоэнергетических топлив для противотанковых управляемых ракетных систем, малоградиентных топлив для систем катапультирования. В данной статье указаны основные опасности производства. Приведены возможные неполадки и аварийные ситуации, способы их предупреждения и локализации.

Операциями с категориями опасности являются:

- хранение сырья и материалов на предприятии (Категория «Г»);

- подготовка компонентов топлива – взятие навесок, измельчение и просеивание сыпучих компонентов, протирка коллоксилина через сито 2,5х2,5мм (Категории «Г»);

- наработка нитроэфиров, получение смеси пластификаторов со стабилизаторами химической стойкости (Категория Ал);

- дозирование компонентов в универсальный реактор, смешение компонентов баллиститных составов (варка) в универсальном реакторе (Категория «В»);

- получение партии крупнодисперсного пластифицированного полуфабриката, промывка полуфабриката в универсальном реакторе (Категория «Г»);

- выгрузка водной суспензии полуфабриката с помощью вакуумтранспорта в термо-вакуум-импульсный сушильный аппарат (ТВИСА) для фильтрации воды и сушки – удаления влаги и остаточного летучего растворителя (Категория «В»);

- транспортирование шнек-дозатором полуфабриката на фазу гомогенизации в роторном экструдере (Категория «В»);

- гомогенизация полуфабриката на роторном экструдере (Категория «В»);

- резка (грануляция) гомогенизата с помощью аппарата резки на гранулы (Категория «В»);

- транспортирование шнек-дозатором гранул на двухкаскадный вакуум-сушильный пластикатор ПВС-2К (Категория «В»);

- окончательное удаление остаточной влаги и растворителей, гомогенизация, сушка и прессование элементов требуемых типоразмеров на двухкаскадном вакуум-сушильном экструдере-пластикаторе марки ПВС-2К (Категория «В»);

- резка изделий на заданную длину с помощью аппарата резки «Луч-60» (Категория «В»);

- маркировка, упаковка, хранение (Категория «Г»).

Рассмотрим карту предварительного поиска опасности технологии изготовления баллиститных твердых топлив.

| Опасные и вредные факторы | Вероятность |

| 1. Взрыв топливной массы | + |

| 2. Пожар | + |

| 3. Электрический ток | + |

| 4. Давление | + |

| 5. Разрежение | — |

| 6. Шум | + |

| 7. Вибрация | + |

| 8. Утечки: | |

| — токсичные вещества | + |

| — биологические вещества | — |

| — взрывоопасные вещества | + |

| 9. Движущиеся части | + |

| 10. Статическое электричество | + |

| 11. Нагрев и охлаждение: | |

| — низкая температура | — |

| -высокая температура | + |

| 12. Радиация: | |

| — термическая | — |

| — электромагнитная | — |

| — ядерная | — |

| 13. Коррозия | — |

Условные обозначения:

«-» — вероятность возникновения мала;

«+» — вероятность возникновения велика.

Как видно из таблицы, опасность складывается из высокой вероятности возникновения взрыва или пожара топливной массы, электростатических разрядов; возможности утечки токсичных и взрывоопасных веществ; воздействия на рабочий персонал электрического тока, шума, вибрации, высокой температуры, движущихся частей оборудования.

Оценка риска

Наиболее опасные стадии технологии изготовления баллиститных твердых топлив являются:

- дозирование компонентов в универсальный реактор, смешение компонентов баллиститных составов (варка) в универсальном реакторе;

- выгрузка водной суспензии полуфабриката с помощью вакуумтранспорта в термо-вакуумимпульсный сушильный аппарата для фильтрации воды и сушки – удаления влаги и остаточного летучего растворителя;

- окончательное удаление остаточной влаги и растворителей, гомогенизация, сушка и прессование элементов требуемых типоразмеров на двухкаскадном вакуум-сушильном экструдере-пластикаторе.

Оценка риска проводилась для операции окончательного удаления остаточной влаги и растворителей, гомогенизации, сушки и прессования элементов требуемых типоразмеров на двухкаскадном вакуум-сушильном экструдере-пластикаторе, так как экспертизой признана эта операция наиболее опасной.

Краткое описание технологического процесса.

При достижении регламентной температуры первые порции гранулированного полуфабриката перед пуском в бункере аппарата опудривают стеаратом цинка для снижения пусковых нагрузок. После выхода на режим устанавливают заданную частоту вращения. Разница между температурой входящей и исходящей воды должна быть не более 10°С. Работа экструдера происходит в следующей последовательности: полуфабрикат поступает в загрузочный бункер по шнек-дозатору, а из загрузочного бункера поступает в зону отжима (с коэффициентом сжатия 2) и нагнетается в зону прессования и далее, под давлением, продавливается через каналы решетки в виде шнуров. Выходящие из решетки шнуры вращающимся ножом гранулирующего устройства режутся на гранулы длиной от 5 до 10 мм. Скорость вращения ножа, в зависимости от требуемой длины гранул, регулируется числом оборотов мотор-редуктора и устанавливается опытным путем.

Поступая в вакуум-сушильную камеру, горячие гранулы подвергаются вакуумированию и сушке в потоке горячего воздуха для удаления остаточных влаги и растворителя. Далее гранулы накапливаются в сушильном бункере нижнего каскада до нижнего или верхнего уровня, в зависимости от необходимой продолжительности сушки. В бункере гранулы подвергаются дополнительному контактному нагреву и сушке под вакуумом с двух сторон. Удаление паров растворителя и влаги происходит с верхнего слоя гранул и из нижнего слоя через патрубок. Требуемый уровень гранул (нижний или верхний) устанавливается опытным путем в зависимости от величины остаточного содержания растворителя в полуфабрикате. Отвакуумированный и высушенный до требуемого значения остаточной влаги полуфабрикат подвергается уплотнению в нижнем каскаде и через переходник поступает в прессинструмент для формования изделий требуемых типоразмеров.

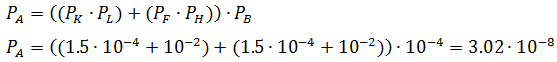

Анализ «Дерева отказов»

В качестве вершинного события выбран взрыв вещества, который в аппарате экструдера — пластикатора в процессе получения готовых изделий из составов баллиститного типа, так как это событие несет в себе наибольшую опасность.

События, способствующие развитию аварии

| Обозначение события | Вероятность события | Описание события |

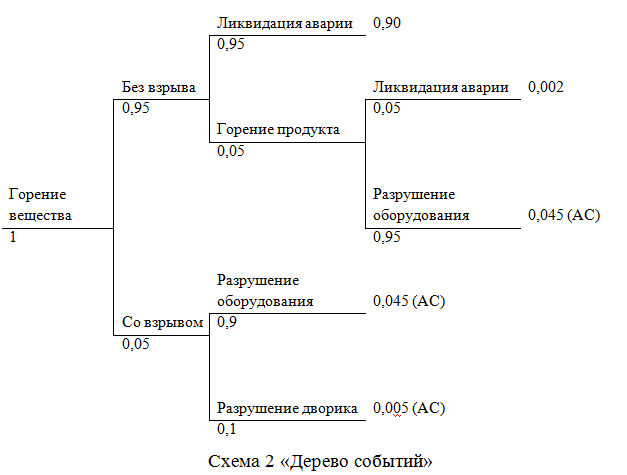

| A | 3.02∙10^-8 | Горение вещества |

| С | 3.02 ∙10^-4 | Возгорание вещества |

| B | 10^-4 | Отказ динамически ослабленной втулки |

| E | 1.51∙10^-4 | «Срыв» массы |

| O | 1.51∙10^-4 | Образование «пробки» |

| F | 10^-2 | Ошибка оператора |

| H | 1.5∙10^-4 | Отказ датчика давления |

| K | 10^-2 | Ошибка оператора |

| L | 1.5∙10^-4 | Отказ датчика давления |

Наиболее значительными факторами для развития аварийной ситуации являются:

— отказ ослабленного элемента оборудования;

— ошибка оператора;

— внешний источник воспламенения.

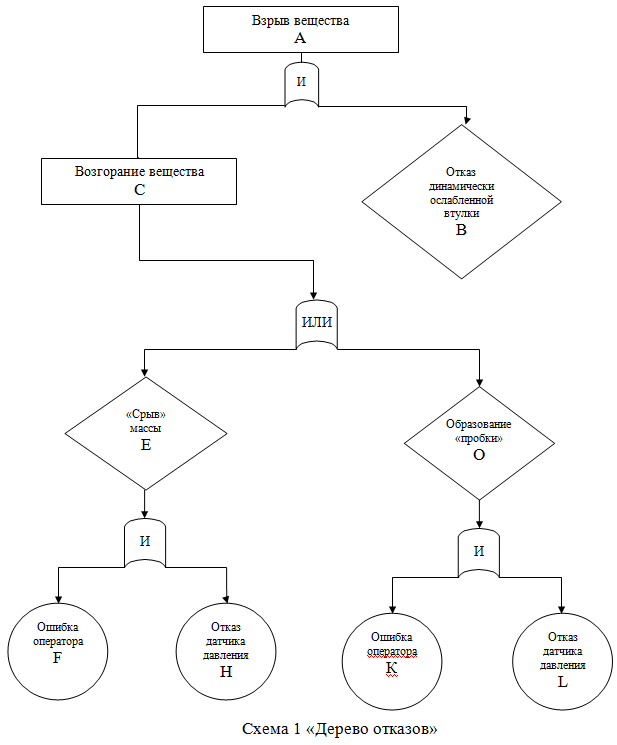

Анализ «Дерева событий»

В ходе анализа опасных ситуаций было выявлено, что наибольшую опасность предоставляет горение вещества. В случае возгорания взрывчатого материала возможно два сценария: со взрывом или без взрыва взрывчатого материала.

В случае развития сценария без взрыва авария либо ликвидируется сразу, либо происходит дальнейшее горение с дальнейшей возможностью разрушения соседнего оборудования или ликвидации ее.

В случае развития сценария со взрывом может произойти либо разрушению самого оборудования, либо разрушение дворика.

Вероятнее всего то, что горение вещества не будет сопровождаться взрывом и оно будет сразу ликвидировано посредствам систем пожаротушения (Р= 0,90). Событие обладающее наименьшей вероятностью это горение вещества без взрыва с возникновением пожара с последующей ликвидацией его (Р = 0,002).

Наиболее опасной ситуацией является разрушение дворика вследствие горения вещества с последующим взрывом (Р = 0,005).

«Дерево событий» представлено на схеме 2.

Условная вероятность разрушения экструдера-пластикатора при всех возможных аварийных ситуациях:

РАС=0,045+0,045+0,005=0,085

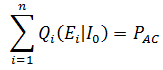

Безусловная вероятность разрушения экструдера-пластикатора равна:

Где,

R(I0) – безусловная вероятность наступления аварии;

P(I0) – вероятность наступления исходного события I0 за некоторый период времени t, P(I0)=PZ;

![]() — вероятность совместного наступления независимых событий (в совокупности), формирующих данную аварийную последовательность Ei

— вероятность совместного наступления независимых событий (в совокупности), формирующих данную аварийную последовательность Ei

Таким образом,

[S]=10^-6 – критическое значение риска;

R(I0)≤ [S]

Следовательно, процесс окончательного удаления остаточной влаги и растворителей, гомогенизации, сушки и прессования элементов требуемых типоразмеров на двухкаскадном вакуум-сушильном экструдере-пластикаторе соответствует требованиям промышленной безопасности для использования на опасных производственных объектах.