Василевская Е.М.

ООО «Экспотехвзрыв»

Анализ риска — это систематическое использование информации для определения источников (опасностей) и количественной оценки риска. Анализ риска обеспечивает базу для оценивания риска, для последующих мероприятий по управлению риском (по минимизации риска). При этом используемая информация может включать в себя различные ретроспективные данные, результаты теоретических и экспериментальных исследований.

В нашем случае анализ риска предполагает исследования, направленные на выявление опасностей и количественное определение риска при использовании комплектного технического устройства (КТУ), предназначенного для производства систем инициирования на основе пастообразных составов. Комплектное техническое устройство (КТУ) представляет собой набор оборудования, выполняющего взаимосвязанные функции для производства пастообразных составов и средств инициирования на их основе. В комплект КТУ входят 10 единиц оборудования, комплект сменных частей.

Анализ риска начинается с его идентификации — процесса нахождения, составления перечня опасностей и описания элементов риска.

Карта предварительного поиска опасности:

| Опасные и вредные факторы | Вероятность |

| 1. Взрыв | + |

| 2. Пожар | + |

| 3. Электрический ток | + |

| 4. Давление | + |

| 5. Движущиеся части | + |

| 6. Статическое электричество | + |

| 7. Нагрев и охлаждение: | |

| -высокая температура | + |

Условные обозначения: «+» — вероятность возникновения велика.

Анализ риска во многом субъективный процесс, в ходе которого учитываются не только количественные показатели, но и показатели, не мало поддающиеся формализации.

Особенность анализа технологического риска заключается в том, что в ходе его рассматриваются потенциально негативные последствия, которые могут возникнуть в результате отказа в работе технических систем, сбоев в технологических процессах или ошибок со стороны обслуживающего персонала, присущих конкретной технологии.

Стадии технологии производства систем инициирования на основе пастообразных составов включают операции которые являются новыми и не внесены в «Перечне опасных и особо опасных технологических операций производств взрывчатых веществ и изделий военный техники на их основе», а именно:

- снятие решетки и накладки со сборки;

- формование пастообразного состава;

- ручная операция дозирования пастообразного состава.

Операции является опасными. Так как состав дозируется вручную в гнезда дозировочной решетки при помощи штапеля.

Результаты анализа риска имеют существенное значение для принятия обоснованных и рациональных решений при решении проблемы производственной безопасности. В процессе анализа риска находят широкое применение процедуры и учет разнообразных ситуаций, которые могут возникнуть в процессе анализа производственных опасностей. Неопределенность, в условиях которой во многих случаях должны приниматься управленческие решения, накладывает отпечаток на методику, ход и конечные результаты анализа риска.

В нашем случае, как видно из таблицы, опасность складывается из высокой вероятности возникновения взрыва или пожара пастообразных составов, электростатических разрядов; возможности утечки токсичных и взрывоопасных веществ; воздействия на рабочий персонал электрического тока, шума, вибрации, высокой температуры, движущихся частей оборудования.

Анализ операции снятия решетки и накладки со сборки.

В качестве вершинного события выбран взрыв вещества, который происходит при снятие решетки и накладки со сборки, так как это событие несет в себе наибольшую опасность.

«Дерево отказов» процесса снятие решетки и накладки со сборки представлено на схеме 1.События, способствующие развитию данной аварии, и вероятность их возникновения приведены в таблице 1.

Таблица 1 События, способствующие развитию аварии

| Обозначение события | Вероятность события | Описание события |

| A | 1.5∙10-10 | Взрыв вещества |

| С | 1.5∙10-7 | Высыхание продукта на решетке |

| B | 10-3 | Ошибка оператора. Переполнен приемный латок с решетками |

| E | 1.5∙10-4 | Нарушен технологический режим |

| D | 10-3 | Ошибка оператора |

Наиболее значительными факторами для развития аварийной ситуации являются:

— ошибка оператора и переполнение приемного лотка с решетками.

Анализ формование пастообразного состава.

В качестве вершинного события выбран взрыв вещества, который происходит при прессовании пастообразного состава, так как это событие несет в себе наибольшую опасность.

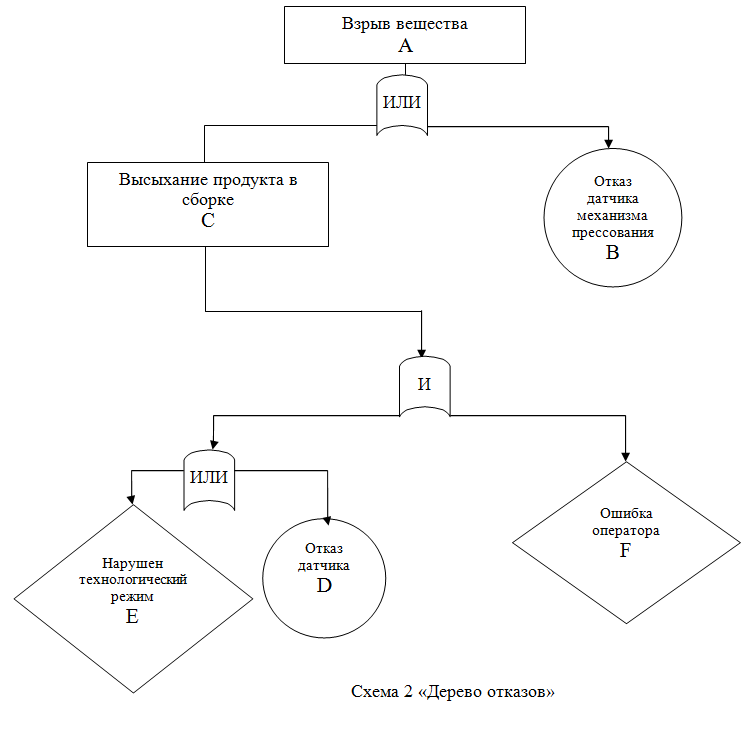

«Дерево отказов» процесса формования пастообразного состава представлено на схеме 2. События, способствующие развитию данной аварии, и вероятность их возникновения приведены в таблице 2.

Таблица 2. События, способствующие развитию аварии

| Обозначение события | Вероятность события | Описание события |

| A | 4.5∙10^-11 | Взрыв вещества |

| С | 3∙10^-7 | Высыхание продукта в сборке |

| B | 1.5∙10^-4 | Отказ датчика механизма прессования |

| E | 1.5∙10^-4 | Нарушен технологический режим |

| D | 1.5∙10^-4 | Отказ датчика |

| F | 10^-3 | Ошибка оператора |

Наиболее значительными факторами для развития аварийной ситуации являются:

— ошибка оператора;

— нарушение технологического режима;

— отказ датчика механизма прессования.

Анализ ручной операции дозирования пастообразного состава.

В качестве вершинного события выбран взрыв вещества, который происходит при втирании состава в решетку, так как это событие несет в себе наибольшую опасность.

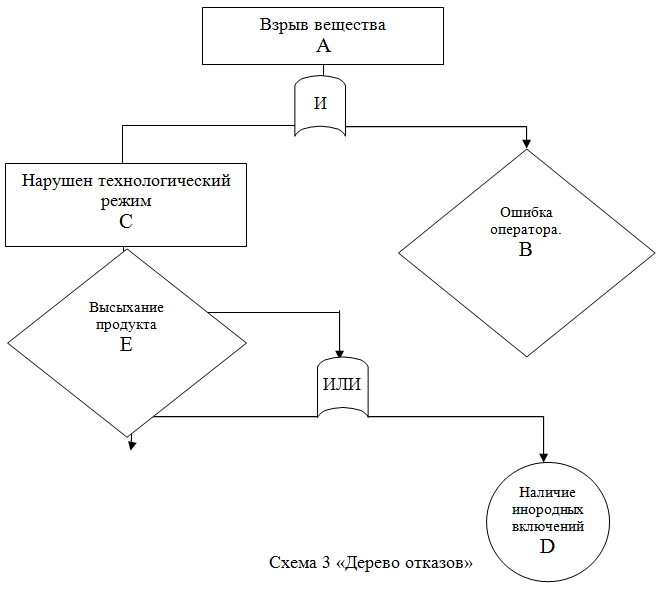

«Дерево отказов» ручной операции дозирования пастообразного состава представлено на схеме 3. События, способствующие развитию данной аварии, и вероятность их возникновения приведены в таблице 3.

Таблица 3. События, способствующие развитию аварии

| Обозначение события | Вероятность события | Описание события |

| A | 2∙10^-6 | Взрыв вещества |

| С | 2∙10^-3 | Нарушен технологический режим |

| B | 10^-3 | Ошибка оператора. |

| E | 10^-3 | Высыхание продукта |

| D | 10^-3 | Наличие инородных включений |

Наиболее значительными факторами для развития аварийной ситуации являются:

— ошибка оператора;

— высыхание продукта;

— наличие инородных включений.

Далее при анализе «Дерева событий» было выявлено, что наибольшую опасность предоставляет взрыв вещества. В случае взрыва взрывчатого материала возможно два сценария: с разрушением соседнего оборудования и без разрушений.

В случае развития сценария без разрушения оборудования авария либо ликвидируется сразу, либо происходит с возможными пострадавшими.

В случае развития сценария с разрушением оборудования может произойти либо разрушение оборудования либо может произойти с пострадавшими.

Вероятнее всего то, что взрыв вещества не будет сопровождаться человеческими жертвами и оно будет сразу ликвидировано (Р=0,9025). Событие обладающее наименьшей вероятностью это взрыв с последующими человеческими жертвами (Р = 0,005). Оно же является наиболее опасной ситуацией.

Условная вероятность взрыва при всех возможных аварийных ситуациях:

РАС=0,0475+0,045+0,005=0,0975

Безусловная вероятность взрыва равна:

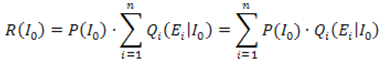

Где,

R(I0) – безусловная вероятность наступления аварии;

P(I0) – вероятность наступления исходного события I0 за некоторый период времени t, P(I0)=PZ;

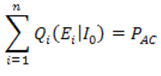

![]() — вероятность совместного наступления независимых событий (в совокупности), формирующих данную аварийную последовательность Ei;

— вероятность совместного наступления независимых событий (в совокупности), формирующих данную аварийную последовательность Ei;

Таким образом,

![]() — при операции снятии решетки и накладки со сборки.

— при операции снятии решетки и накладки со сборки.

![]() — при ручной операции дозирования пастообразного состава.

— при ручной операции дозирования пастообразного состава.

[S]=10^-6 – критическое значение риска;

R(I0)≤ [S]

Из всего выше изложенного можно сделать вывод, что рассматриваемые раннее операции соответствуют требованиям промышленной безопасности для использования на опасных производственных объектах.